+86-13732282311

merlin@xcellentcomposites.com

세상이 복합 재료로부터 혜택을 받도록하십시오!

세라믹 섬유의 특성 및 준비

세라믹 재료는 높은 융점, 높은 경도, 탁월한 내마모성 및 산화 저항과 같은 장점을 가지고 있습니다. 금속 및 중합체 물질과 함께 오늘날 3 가지 주요 고체 재료 중 하나로 간주됩니다. 그들의 특성 및 응용에 따라 세라믹은 구조 세라믹 및 기능성 도자기로 분류 될 수 있습니다.

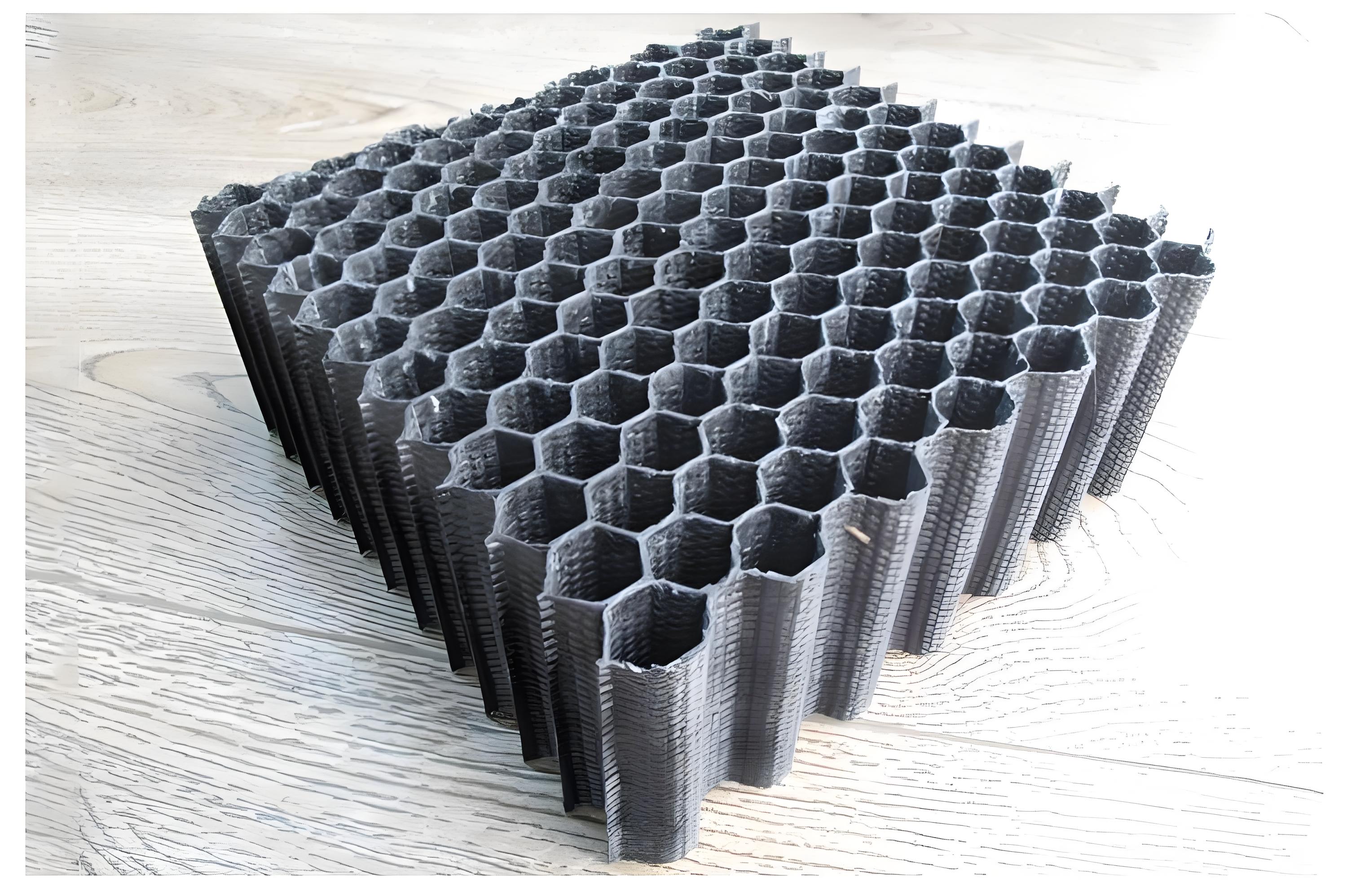

- 구조 세라믹 :이 물질은 고온 저항성, 우수한 화학적 안정성, 부식성, 고강도, 높은 경도 및 우수한 열전도율을 특징으로합니다. 구조적으로, 그들은 산화물 세라믹, 비분산 세라믹 및 세라믹 매트릭스 복합재의 세 가지 유형으로 분류됩니다.

- 기능성 세라믹 : 이 세라믹은 비 기계적 특성에 사용되며 생명 공학, 항공 우주 및 에너지 개발에 널리 적용됩니다.

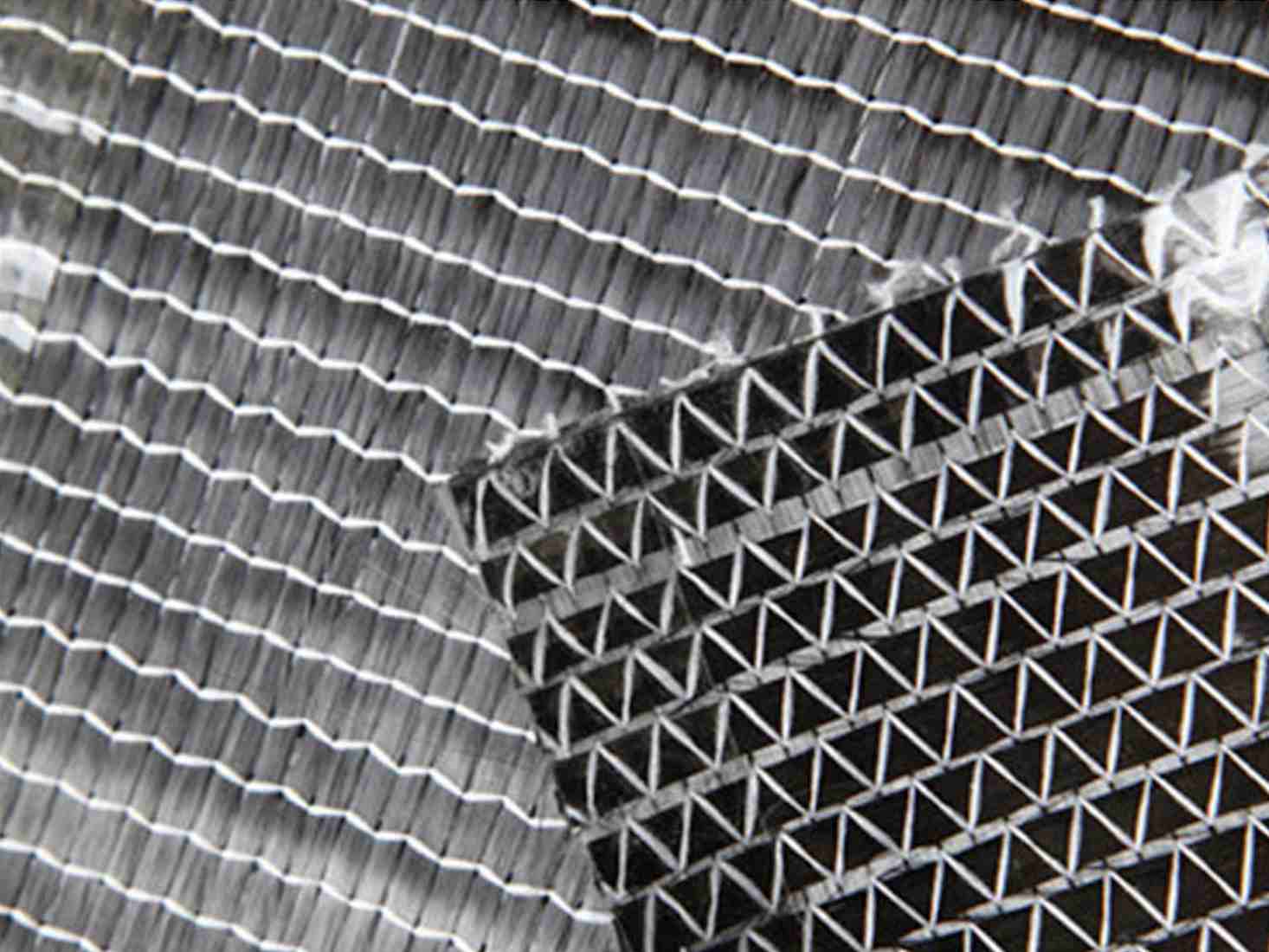

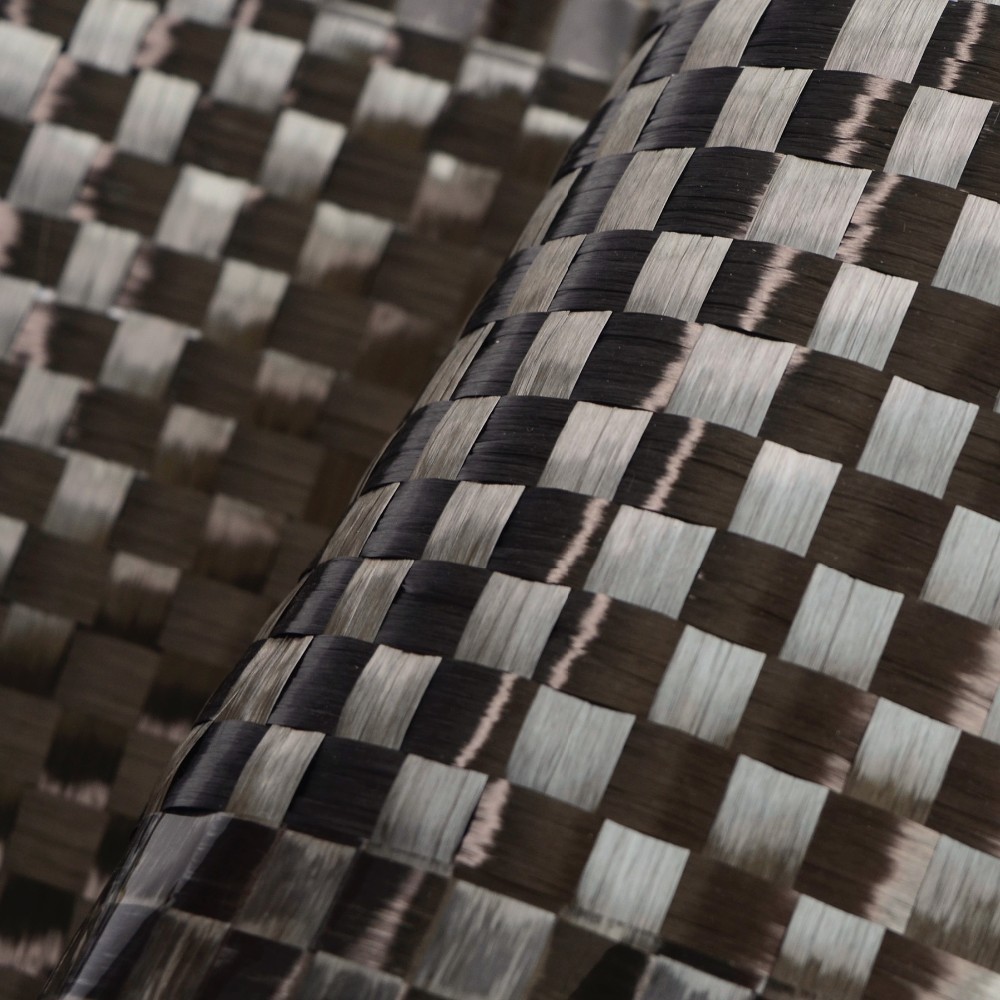

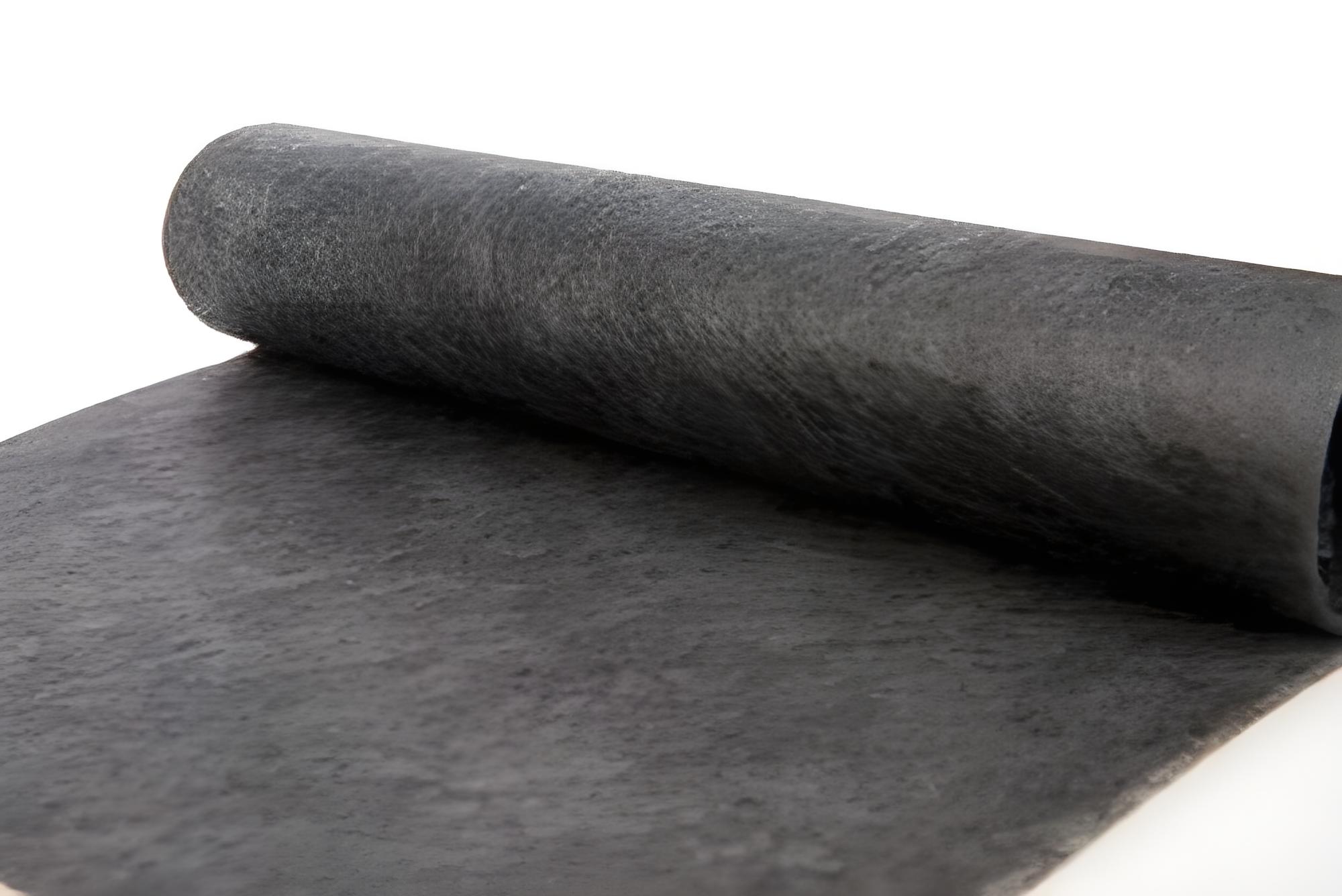

세라믹 재료의 필수 유형으로서 세라믹 섬유는 상당한 연구 관심을 끌었습니다. 그들은 스트레스를받는 세라믹의 균열 전파를 효과적으로 방지합니다. 세라믹 섬유를 매트릭스와 결합하여 섬유 강화 세라믹 매트릭스 복합재를 생성하는 것은 세라믹 강인성을 향상시키는 효과적인 방법입니다. 이러한 복합재의 중요한 구성 요소 인 연속 세라믹 섬유는 높은 인성과 힘으로 유명하며 전 세계적으로 널리 퍼져 있습니다.

1940 년대 항공 우주 산업에서 첫 응용 이후 세라믹 섬유는 산업 응용 분야의 초점이되었습니다. 1950 년대에는 산업 규모의 생산에 들어갔다. 중국의 세라믹 섬유에 대한 연구는 1970 년대 초에 시작되었으며 1990 년대 초까지 제조 기술이 성숙했습니다.

여러 준비 방법을 사용하여 세라믹 섬유는 고온 저항성, 우수한 열 안정성, 경량 특성, 낮은 열전도율, 낮은 비열 용량 및 기계적 진동에 대한 저항과 같은 장점을 제공합니다. 그 결과, 기계, 야금, 화학 가공, 석유, 세라믹, 유리 및 전자 제품을 포함한 산업 전반에 걸쳐 널리 채택되었습니다.

이 논문은 세라믹 섬유의 준비 방법과 특성에 중점을 두어 향후 개발 및 연구 방향에 대한 통찰력을 제공합니다.

1. 속성 및 응용세라믹 섬유

1.1 세라믹 섬유의 유형

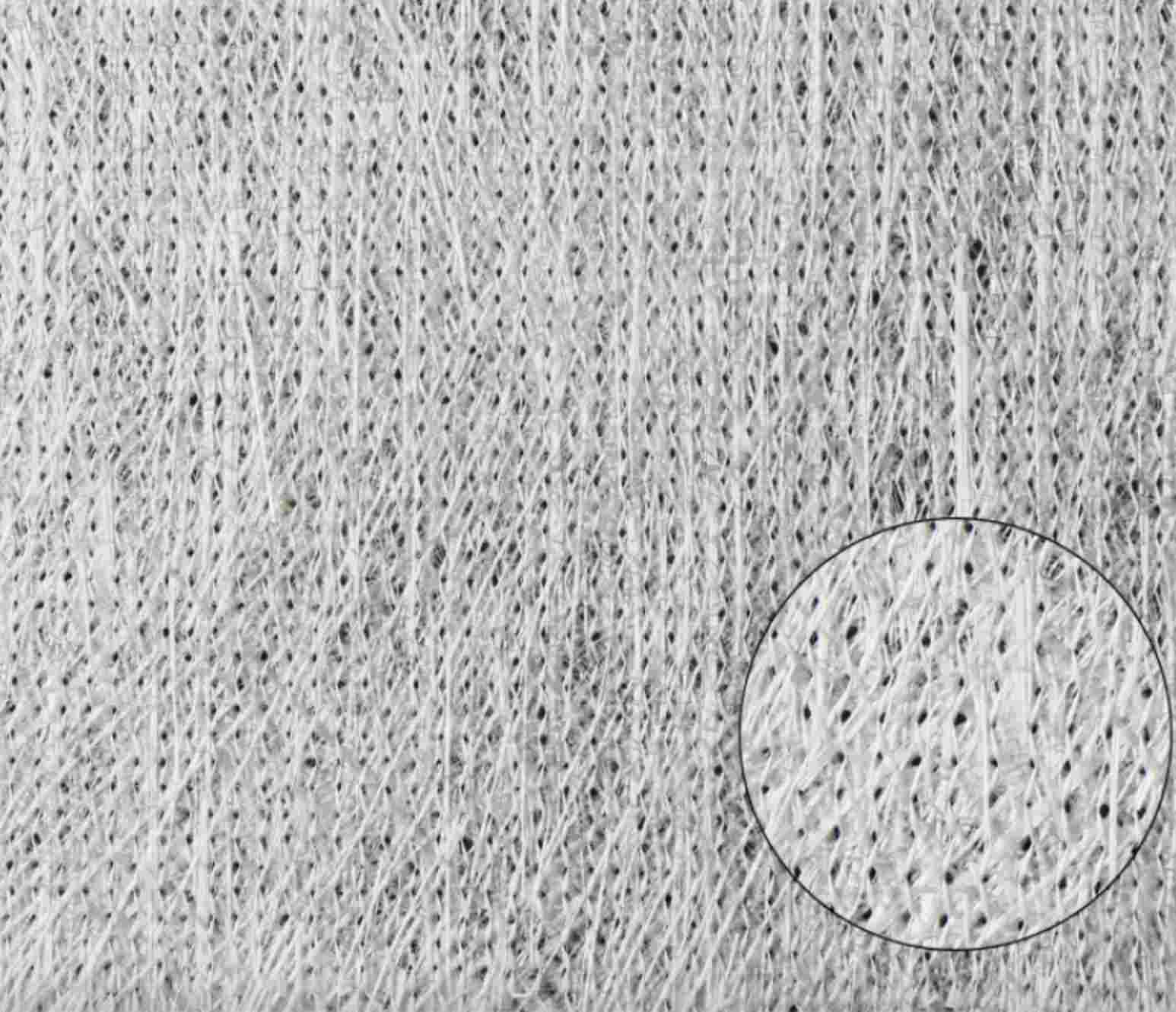

세라믹 섬유는 100 내지 250mm의 섬유 길이 및 직경이 2 내지 5 µm 인 경량의 섬유질 내화 재료이다. 이 섬유는 저 중량, 고온 저항성, 저열 용량 및 우수한 열 단열 특성으로 유명하여 항공 우주 및 석유 화학 산업에서 널리 사용됩니다.

세라믹 섬유는 다른 기준에 따라 분류 될 수 있습니다.

미세 구조로 :

- 결정질 섬유

- ₂₂영형₃일반적인 예로)

화학 성분으로 :

- ₃N₄))

작동 온도로 :

- 저급 세라믹 섬유 (800-1100°기음)

- 중간 등급 세라믹 섬유 (1100-1300°기음)

- -1500°기음)

1.2 세라믹 섬유의 적용

열 단열재

°C and offer excellent thermal insulation due to their unique structure composed of solid fibers and air pockets. 이 구조적 조성은 기존의 내화 재료의 열악한 인성을 해결하면서 내열성을 크게 향상시킨다. 결과적으로 세라믹 섬유 제품은 산업 용광로 벽과 건축 자재에 널리 사용됩니다.

고온 여과 물질

세라믹 광섬유 기반 필터는 넓은 특이 적 표면적 및 고 여과 효율로 인해 우수한 열 안정성, 화학적 안정성 및 열 충격 저항을 제공합니다. 이들 특성은 세라믹 섬유를 공기 정제, 폐수 처리 및 연도 가스 여과에 매우 적용 할 수있게한다.

세라믹 섬유는 우수한 사운드 흡수 및 노이즈-감동 특성을 나타냅니다. 음파가 재료를 통과하면 섬유 기공에 갇힌 공기와 상호 작용하여 점성 마찰 및 열전도를 통해 에너지 소산을 유발합니다. 이러한 특성은 세라믹 섬유가 건설 및 운송 응용에 매우 적합합니다.

촉매 캐리어 재료

세라믹 섬유는 넓은 특이 적 표면적, 높은 다공성 및 우수한 촉매 효율을 제공하므로 확산 제어 반응에서 촉매 담체로 사용하기에 이상적입니다. 세라믹 섬유 기반 촉매의 낮은 확산 저항은 반응 효율을 향상시켜 촉매 적용에서 큰 잠재력을 강조합니다.

강화 및 강화 재료

세라믹의 주요 단점 중 하나는 그들의 브리틀즈입니다. 그러나 세라믹 섬유는 효과적으로 인성을 향상시켜 이상적인 강화 재료입니다. 일반적으로 사용되는 강화 세라믹 섬유에는 Al이 포함됩니다₂영형

- 고온 초전도 재료

- 전도성 섬유

이러한 개발은 고급 재료 및 기술 응용 분야에서 세라믹 섬유를 사용하는 새로운 가능성을 열어줍니다.

2. 전형적인 유형의 세라믹 섬유

세라믹 섬유를 준비하는 여러 가지 방법이 있습니다.

- 회전을 녹입니다

- 솔루션 함침

- 화학 증기 반응

- 화학 기상 증착 (CVD)

- 열수 합성

이러한 방법을 사용하여 다양한 유형의 세라믹 나노 섬유를 생성 할 수 있습니다. 세라믹 섬유는 주로 산화물 세라믹 섬유 및 비분화 세라믹 섬유로 분류됩니다. 아래는 세라믹 나노 섬유의 주요 유형입니다.

2.1 산화물 세라믹 섬유

2.1.1 지르코니아 (Zro₂) 나노 섬유

지르코니아 (Zro₂)의 초고록 융점은 2700입니다°C는 1900 년에도 안정적으로 유지됩니다°C, 알루미늄, 백금, 철 및 니켈과 같은 용융 금속과의 반응에 대한 우수한 화학적 안정성과 저항성을 보여줍니다. 또한 :

- 높은 전기 저항

- 높은 굴절률

- 부식 저항

- 낮은 열 팽창 계수

ZRO₂다른 온도에서 전환하는 3 개의 결정 단계로 존재합니다.

- 모노 클리닉 (저온)

- 정사각형 (1100 이상°기음)

- 입방 (1900 년 이상°기음)

그러나 냉각 중에 지르코니아는 8%의 부피 팽창을 겪어 구조적 불안정성을 유발합니다. To prevent this, stabilizers such as Y₂영형₃, cao 및 mgo가 추가됩니다.

준비 방법

1996 년, Oppermann et al. 연속 ZRO를 성공적으로 합성했습니다₂다음 방법을 사용하는 섬유 :

- 지르코늄 이소 옥시화물의 가수 분해하여 ZRO를 생성합니다₂침전물.

- 침전물을 세척하고 여과하고 염산에 용해시켜 지르코니아 졸을 형성 하였다.

- 졸을 이트륨 아세테이트 및 PVA와 혼합 한 후 원심 분리 및 여과하여 ZRO를 생성 하였다.₂연속 섬유.

그러나 Zro₂섬유는 종종 짧고 두껍기 때문에 열 절연을 넘어 응용을 제한합니다.

ZRO의 전기 방사₂나노 섬유

전기 방사 및 솔 젤 처리를 결합한보다 진보 된 기술은 얇고 연속적인 ZRO를 생성합니다.₂나노 섬유.

Shao et al. PVA와 지르코늄 옥시 클로라이드를 사용하여 전구체로 사용하여 50-200 nm Zro₂나노 섬유.

Wang et al. ZRO를 생성하기 위해 적용된 블로우 회전₂뛰어난 기계적 성능을 가진 나노 섬유 스폰지.

로드리게즈-미라 졸 et al. ZRO를 생산하기 위해 전기 방사와 함께 PVP 및 지르코늄 아세테이트를 사용했습니다.₂촉매 적용을위한 나노 섬유.

₃) 나노 섬유

바륨 티탄 (BATIO) (바티오₃

구조적 특성

결정 구조 : abo₃페 로브 스카이 트 구조

두 가지 결정 단계 :

- 정사각형 (저온)

- 입방 (큐리 온도 이상)

주요 속성 :

- 낮은 유전체 손실

- 높은 유전 상수

- 강유전성 및 압전

준비 방법

솔 겔 방법 :

- Lu et al. Batio를 성공적으로 합성했습니다₃타원형 단면 및 직경이 5 인 섬유-10μ중.

그러나이 방법은 밀도가 낮고 강인성이 약한 섬유를 생성하여 기계적 성능을 제한합니다.

연구원들은 칼슘과 마그네슘과 같은 요소로 도핑하여 섬유 밀도를 향상시켰다.

전기 방사 + 고온 소결 :

- Jiang et al. 합성 된 바티오₃나노 섬유 및 연구 형태 변화는 다른 소결 조건 하에서 변화했다.

- Yuh et al. 바륨 아세테이트 및 테트라 부틸 티탄 네이트를 사용하여 바티오를 생성합니다₃나노 섬유 80-전기 방사를 통해 직경 190 nm.

2.1.3 산화 아연 (ZnO) 나노 섬유

산화 아연 (ZnO)은 자연적으로 wurtzite (육각형) 구조를 형성하며 상당한 전자 및 광학적 특성을 갖는다.

주요 기능

- 높은 흥분 결합 에너지

- 직접 밴드 갭 (3.37 eV)

- 우수한 압전 및 파이로 전기 특성

- 우수한 열 전도성 및 경도

- 강한 전자 기계 커플 링

응용 프로그램

- 스마트 댐퍼 및 센서

- UV 검출기

- 광전자

준비 방법

1.템플릿 지원 성장

ZnO는 제어 된 제한된 환경에 퇴적되며 템플릿은 나중에 제거됩니다.

Li et al. 합성 15-이 방법을 사용하여 90 nm ZnO 섬유 어레이.

단점 : 섬유 조성을 정확하게 제어하기가 어렵고, 템플릿 제거는 섬유 형태를 손상시킬 수 있습니다.

2.증기 상 성장

일반적인 방법 :

- 열 증발

- 증기-액체-고고 (VLS) 성장

- 화학 기상 증착 (CVD)

Wang et al. 열 승화를 통해 다양한 ZnO 나노 구조를 생성했습니다.

Yang et al. 화학 증기 수송 및 응축을 통한 합성 된 빗 유사 ZnO 나노 구조.

단점 :

높은 반응 온도

어려운 촉매 선택

촉매로부터의 가능한 오염

3.솔루션 기반 방법

널리 사용되는 저에너지 공정.

Wang et al. 75에서 다수의 ZnO 형태를 합성 하였다-90°기음.

4.전기 방사

2004 년 Zno Nanofibers에 처음으로 적용되었습니다.

Yang & Viswanathamurthi는 아연 아세테이트와 PVA를 사용하여 연속 ZnO 나노 섬유를 생성했습니다.

Wang et al. 고합성 ZnO 나노 섬유 (~ 150 nm 직경)를 달성했습니다.

2.1.3.2 ZnO 나노 섬유 변형

ZNO 응용 프로그램을 확장하기 위해 연구원들은 세 가지 수정 방법에 중점을 둡니다.

1.도핑

도핑 유형 :

- 기증자 불순물 (N- 유형 전도도)

- 수용자 불순물 (P- 유형 전도도)

- 희귀 지구 도핑 (광학 특성 향상)

- 전이 금속 도핑 (자기 특성)

일반적인 도펀트 : al, in, sn

2.표면 변형

표면 반응성 및 스펙트럼 응답 범위를 향상시킵니다.

UV 검출기, 광 검출기, 가스 센서 및 항균 코팅에 사용됩니다.

3.복합재

ZnO 복합 나노 섬유는 광학, 전기 및 촉매 성능을 향상시킨다.

유형 :

- Zno-Metal Composites

- ZnO- 폴리머 복합재

- Zno-Semiconductor 복합재

구조 : 코어-쉘, 이종 접합, 코팅 된 구조.

2.1.4 산화 알루미늄 (al₂영형₃) 나노 섬유

₂영형₃나노 섬유

산화 알루미늄 (Al₂영형₃

- 구레나룻

- 탁월한 고온 저항, 부식 저항 및 낮은 열전도율을 제공합니다.

- 금속 산화물 분말, 무기 염, 물 및 중합체로부터 생산 될 수있다.

- 낮은 장비 요구 사항으로 쉽게 제조 할 수 있습니다.

짧은 섬유

- 결정질 및 섬유질 특성을 결합한 미세 결정으로 구성됩니다.

구레나룻

- 고유 한 특성으로 인해 기능 재료에 주로 사용됩니다.

₂영형

Al에 대한 여러 준비 방법이 있습니다영형

(1) 회전 방법을 용융합니다

낮은 AL을 가진 섬유를 생산합니다₂영형₃콘텐츠.

프로세스:

- 무기 산화물은 전기 가열을 사용하여 용융된다.

- 용융 물질은 Al으로 회전된다영형₃나노 섬유.

장점 :

- 간단하고 저렴하며 작동하기 쉽습니다.

- 고온 소결이 필요하지 않아 곡물 성장을 방지합니다.

단점 :

- 알처럼₂영형₃함량이 증가하고 용융물의 점도가 증가하여 섬유 형성이 어렵습니다.

(2) 졸-겔 방법

프로세스:

- 알루미늄 알 옥사이드 또는 무기 염은 원료 역할을합니다.

- 유기산은 용액을 형성하기위한 촉매로서 작용한다.

- 졸은 다른 회전 기술을 사용하여 섬유로 처리된다.

- 열처리는 겔 섬유를 Al로 변환합니다₂영형₃세라믹 섬유.

장점 :

- 기계적 강도가 높은 균일 한 직경 섬유를 생성합니다.

예:

Cao et al. 성공적으로 합성 된 균일 한 고강도 Al₂영형₃이 방법을 사용하는 섬유.

(3) 함침 방법

친수성 비스코스 섬유를 섬유 매트릭스로 사용합니다.

매트릭스는 무기 알루미늄 염을 포함하는 용액에 침지된다.

건조, 소결 및 직조 후, al₂영형₃섬유가 얻어진다.

장점 :

- 강도로 다양한 형태의 섬유를 생산할 수 있습니다.

단점 :

- 대규모 응용 프로그램을 제한하는 높은 생산 비용.

(4) 슬러리 방법 (Dupont Method)

프로세스:

산화 알루미늄 분말은 물에 분산됩니다.

분산제, 유변학 수정 자 및 소결 보조 장치가 추가되어 균일 한 슬러리를 형성합니다.

슬러리는 섬유로 압출되어 건조되고 소결되어 Al을 형성합니다.₂영형₃섬유.

예:

- 일본의 Mitsui Mining 은이 방법을 사용하여 95% AL을 제조했습니다.₂영형₃

장점 :

(5) 전기 방사 방법

- Panda et al. 성공적으로 합성 20-50 nm 다공성 알₂영형₃전기 방사를 사용한 나노 섬유.

- Azad et al. 전기 방사 및 고온 소결을 결합하여 고순도를 생산합니다α-AL영형₃섬유 (직경 ~ 150 nm).

2.1.5 고체 전해질 세라믹 섬유

- 높은 이온 전도도

- 좋은 화학적 안정성

- 전극 재료와의 우수한 호환성

이 재료는 고형 상태 배터리에 중요합니다.

- 배터리 수명

- 에너지 밀도

- 안전성 (유기 액체 전해질과 비교)

고체 전해질에서 1D 나노 섬유의 장점

- 효율적인 전자 수송 경로 역할을합니다.

- 높은 표면적은 전극과 전해질 사이의 접촉을 증가시켜 충전/배출 시간을 줄입니다.

- 볼륨 팽창을 수용하고 배터리주기 수명을 개선하고 분해 방지 할 수 있습니다.

일반적인 고체 산화 전해질

- 가넷 유형 구조

- 페 로브 스카이 트 형 구조

주목할만한 연구

- 푸 et al. LLZO (리튬 란타늄 지르코늄 산화물) 나노 섬유를 제조하기 위해 전기 방사 및 고온 소결을 사용했습니다.

- 그들은 최초의 3D 리튬-이온 전도성 세라믹 네트워크를 만들었으며, 이는 리튬 이온 배터리 및 에너지 저장 시스템에서 탁월한 성능을 보였습니다.

- Liu et al. 개발 된 LLTO (리튬 란타늄 티타 네이트) 복합 나노 세라마 섬유.

- 평행 구조로 LLTO 나노 섬유를 배열함으로써, 이들은 고체 전해질에서 이온 전도도를 상당히 개선시켰다.

2.2 비분산 세라믹 섬유

실리콘 카바이드 (SIC) 나노 섬유는 비산화물 세라믹 섬유의 대표적인 유형이다. This section details the properties and preparation methods of SiC nanofibers.

2.2.1 SIC 나노 섬유의 특성

탄소와 실리콘으로 구성된 실리콘 카바이드 섬유는 고성능 세라믹 재료입니다. 그들은 다음으로 분류됩니다.

- 연속 SIC 섬유

- sic 수염

sic 나노 섬유의 주요 특성

높은 섬유 강도

우수한 화학 부식 저항

우수한 고온 저항

높은 계수

SIC 섬유 강화 세라믹 매트릭스 복합재는 다음을 포함하여 첨단 산업에서 널리 사용되는 고급 세라믹 재료의 중요한 클래스입니다.

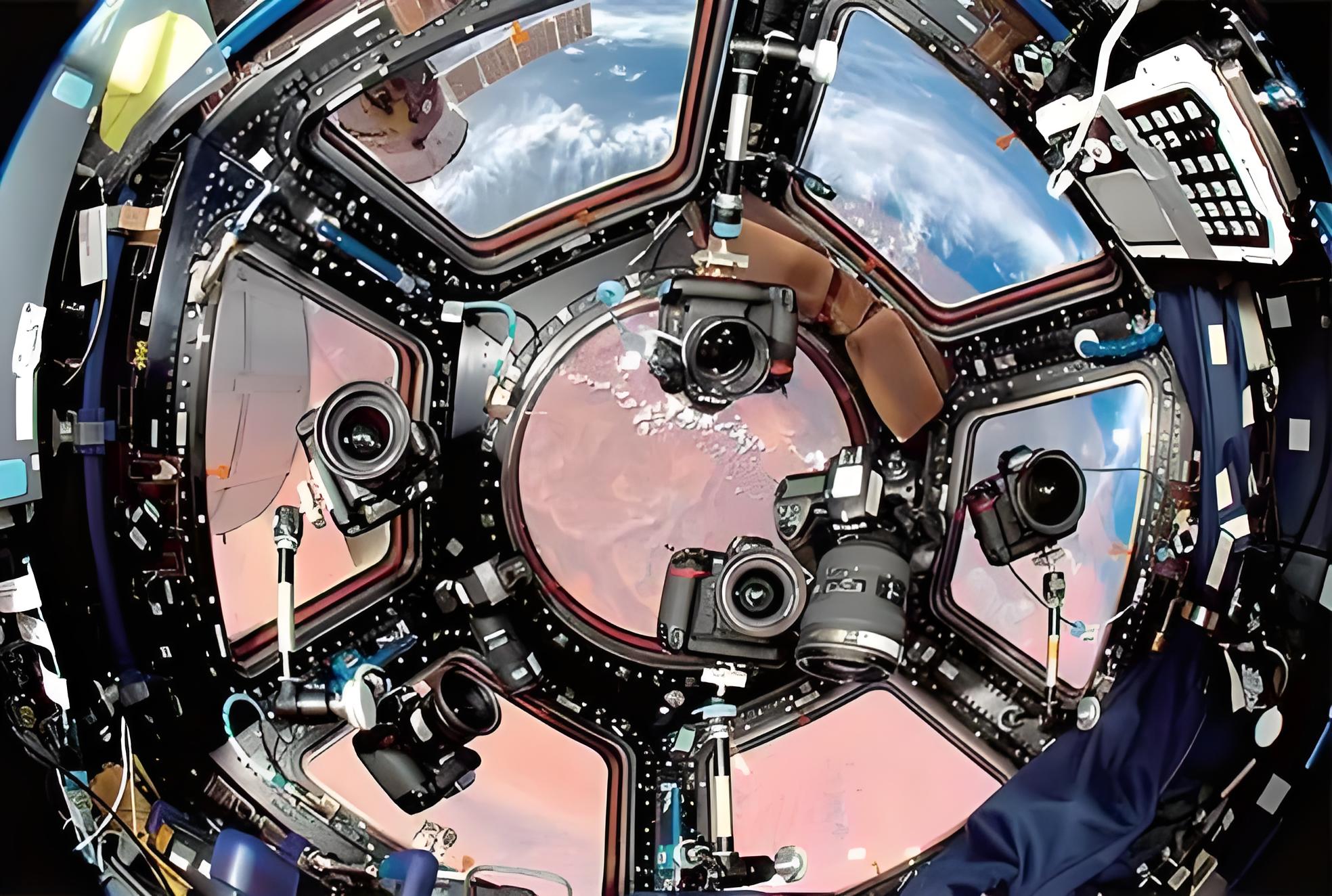

- 항공 우주 : 우주선의 열 구조 재료 및 열 보호 재료로 사용됩니다.

- 고성능 엔진 : 고온 엔진의 열 구조 성분에 사용됩니다.

- 핵 융합 반응기 : SIC 섬유는 핵 융합 장치에서 1- 벽 재료로 사용됩니다.

- 민간 응용 프로그램 : 다양한 산업 응용 분야에서 발견됩니다.

2.2.2 SIC 나노 섬유의 제조 방법

SIC 나노 섬유를 합성하는 여러 가지 방법이 있습니다.

(1) 화학 기상 증착 (CVD)

Sic 나노 와이어를 합성하는 가장 초기의 방법.

우수한 열 안정성과 크리프 저항을 갖는 고급 SIC 섬유를 생성합니다.

그러나, CVD SIC 섬유는 복합 재료에 통합하기가 어렵다.

예:

1990 년에 중국 과학 아카데미의시 나 린 (Shi Nanlin)과 동료들은 CVD를 통해 SIC 나노 섬유를 성공적으로 합성했습니다.

생성 된 섬유는 보호 코팅을 가졌으며 표면 손상 감도를 감소시켜 기계적 성능을 향상시켰다.

(2) 전구체 변환 방법

1975 년 Yajima 교수가 처음 개발했습니다'일본 Tohoku University의 S 팀.

네 가지 주요 단계가 포함됩니다.

- 전구체 합성

- 회전을 녹입니다

- 비 융기 치료

- 고온 소결

예:

국립 방위 기술 (National University of Defense Technology) 은이 방법을 사용하여 우수한 기계적 특성으로 SIC 섬유를 성공적으로 개발했습니다.

(3) 활성화탄소 섬유 변환 방법

1000 MPa를 초과하는 인장 강도를 갖는 SIC 섬유를 생성합니다.

프로세스:

- 유기 섬유는 활성화 된 탄소 섬유를 얻기 위해 처리된다.

- 탄소 섬유는 산화 실리콘과 반응하여 SIC 섬유로 변환합니다.

- 생성 된 SiC 섬유는 열처리를 겪어 SiC 나노 섬유를 형성한다.

(4) 전기 방사 방법

- Li et al. 전기 방사를 사용하여 중공 구조로 Sic 나노 섬유를 성공적으로 합성했습니다.

- Wang et al. 실리콘 공급원으로서 TEOS (Tetraethyl orthosilicate)를 사용하여 회전 보조제로서 PVP (폴리 비닐 피 롤리돈)를 사용하여 200 nm 연속 SiC 나노 섬유를 생성 하였다.

3. 미래의 전망

지속적인 기술 발전과 산업 발전으로 세라믹 섬유는 항공 우주, 군사 및 민간 산업에서 증가하는 응용 분야를 찾고 있습니다. 그러나 현재 세라믹 섬유 제품은 간단한 구조와 상대적으로 저렴한 비용을 가지며 잠재력을 제한합니다.

주요 미래 개발 :

1.세라믹 섬유 제조 공정 개선

섬유 합성 기술을 최적화하는 것은 섬유 성능을 향상시키는 데 중요합니다.

2.나노 기술 통합

21 세기의 주요 기술로서 나노 기술은 세라믹 섬유 성능을 크게 향상시킬 수 있습니다.

3.소형화 및 성능 향상

섬유 직경을 나노 스케일로 줄이면 기계적 및 열 특성을 크게 향상시킬 수 있습니다.

이를 통해 고급 재료 및 나노 기술 기반 산업에서 더 넓은 응용 프로그램이 가능합니다.

결론

세라믹 섬유의 지속적인 개발은 여러 산업에서 흥미로운 전망과 광범위한 응용을 약속합니다.

더 읽기 :복합 스티칭 및 탄소 섬유 스티칭의 예술과 과학

인기있는 복합 재료

인기있는 복합 재료

복합재 지식 허브

복합재 지식 허브